1.စိန် saw blade matrix binder တွင် ဒြပ်စင်တစ်ခုစီ၏ အခန်းကဏ္ဍက အဘယ်နည်း။

ကြေးနီ၏အခန်းကဏ္ဍ- ကြေးနီနှင့် ကြေးနီအခြေခံသတ္တုစပ်များသည် သတ္တုချည်နှောင်ထားသော စိန်ကိရိယာများတွင် အသုံးအများဆုံးသတ္တုများဖြစ်ပြီး အီလက်ထရောနစ်ကြေးနီမှုန့်ကို အသုံးအများဆုံးဖြစ်သည်။ကြေးနီနှင့် ကြေးနီအခြေခံထားသော သတ္တုစပ်များကို ကြေးနီအခြေခံထားသော ချိတ်တွယ်မှုများတွင် ကျေနပ်လောက်လောက်သော ပြည့်စုံဂုဏ်သတ္တိများ ရှိသည်- အဘယ်ကြောင့်ဆိုသော် လောင်ကျွမ်းမှုနည်းသော အပူချိန်၊ ကောင်းမွန်သောဖွဲ့စည်းနိုင်မှုနှင့် ပေါင်းစည်းနိုင်မှုနှင့် အခြားဒြပ်စင်များနှင့် ကွဲလွဲနိုင်သောကြောင့် တွင်ကျယ်စွာအသုံးပြုကြသည်။ကြေးနီသည် စိန်များကို မစိုစွတ်သော်လည်း၊ အချို့သော ဒြပ်စင်များနှင့် ကြေးနီသတ္တုစပ်များသည် စိန်များဆီသို့ ၎င်းတို့၏ ရေစိုခံနိုင်မှုကို သိသိသာသာ တိုးတက်စေနိုင်သည်။Cr, Ti, W, V, Fe ကဲ့သို့သော ဒြပ်စင်များထဲမှ တစ်ခုကို ကြေးနီနှင့် ကာဗိုက်များ ပြုလုပ်ရန် အသုံးပြုနိုင်ပြီး စိန်များတွင် ကြေးနီသတ္တုစပ်များ၏ စိုစွတ်သောထောင့်ကို လျှော့ချပေးနိုင်သည့် ကြေးနီသတ္တုစပ်ပြုလုပ်ရန် အသုံးပြုနိုင်သည်။သံတွင် ကြေးနီ၏ပျော်ဝင်နိုင်ရည်မှာ မမြင့်မားပါ။သံတွင် ကြေးနီအလွန်အကျွံရှိနေပါက၊ ၎င်းသည် အပူ၏လုပ်ဆောင်နိုင်စွမ်းကို သိသိသာသာလျော့ကျစေပြီး ပစ္စည်းကွဲအက်ခြင်းကို ဖြစ်စေသည်။ကြေးနီသည် နီကယ်၊ ကိုဘော့၊ မန်းဂနိစ်၊ သံဖြူ၊ ဇင့်တို့ဖြင့် အမျိုးမျိုးသော အစိုင်အခဲဖြေရှင်းနည်းများကို ဖန်တီးနိုင်ပြီး မက်ထရစ်သတ္တုကို အားကောင်းစေသည်။

သံဖြူ၏လုပ်ဆောင်ချက်- Tin သည် အရည်သတ္တုစပ်များ၏ မျက်နှာပြင်တင်းမာမှုကို လျှော့ချပေးသည့် ဒြပ်စင်တစ်ခုဖြစ်ပြီး စိန်များတွင် အရည်သတ္တုစပ်များ၏ စိုစွတ်သောထောင့်ကို လျှော့ချပေးသည့် အကျိုးသက်ရောက်မှုရှိသည်။၎င်းသည် စိန်များတွင် ချည်ထားသောသတ္တုများကို စိုစွတ်စေပြီး သတ္တုစပ်များ၏ အရည်ပျော်မှတ်ကို လျော့နည်းစေကာ ဖိနှိပ်မှုပုံစံကို ပိုမိုကောင်းမွန်စေသည့် ဒြပ်စင်တစ်ခုဖြစ်သည်။ထို့ကြောင့် Sn ကို ကော်များတွင် တွင်ကျယ်စွာ အသုံးပြုသော်လည်း ၎င်း၏ ကြီးမားသော expansion coefficient ကြောင့် ၎င်း၏အသုံးပြုမှုကို ကန့်သတ်ထားသည်။

ဇင့်၏အခန်းကဏ္ဍ- စိန်တန်ဆာပလာများတွင် Zn နှင့် Sn တို့သည် အရည်ပျော်မှတ်နည်းခြင်းနှင့် ပုံပျက်လွယ်ခြင်းကဲ့သို့သော တူညီချက်များများစွာရှိသော်လည်း Zn သည် Sn ကဲ့သို့ စိန်၏စိုစွတ်မှုကို ပြောင်းလဲရာတွင် ကောင်းမွန်ခြင်းမရှိပါ။သတ္တု Zn ၏ အငွေ့ဖိအားသည် အလွန်မြင့်မားပြီး ဓာတ်ငွေ့ထွက်ရန် လွယ်ကူသောကြောင့် စိန်တူးလ်ချိတ်များတွင် အသုံးပြုသည့် Zn ပမာဏကို အာရုံစိုက်ရန် အရေးကြီးပါသည်။

အလူမီနီယမ်၏ အခန်းကဏ္ဍ- သတ္တုအလူမီနီယမ်သည် အလွန်ကောင်းမွန်သော အလင်းသတ္တုဖြစ်ပြီး ကောင်းသော deoxidizer ဖြစ်သည်။800 ℃ တွင် စိန်ပေါ်ရှိ Al ၏ စိုစွတ်သောထောင့်သည် 75° ဖြစ်ပြီး 1000 ℃ တွင် စိုစွတ်သောထောင့်သည် 10° ဖြစ်သည်။စိန်တူးသောကိရိယာများတွင် အလူမီနီယမ်အမှုန့်ထည့်ခြင်းသည် မက်ထရစ်အလွိုင်းတွင် ကာဗိုက်အဆင့် Ti Å AlC နှင့် intermetallic ဒြပ်ပေါင်း TiAl ကိုဖွဲ့စည်းနိုင်သည်။

သံ၏အခန်းကဏ္ဍ- သံသည် binder တွင် အခန်းကဏ္ဍနှစ်ခုရှိပြီး၊ တစ်ခုမှာ စိန်များဖြင့် carburized carbides ပြုလုပ်ရန်ဖြစ်ပြီး နောက်တစ်ခုမှာ matrix အား အားကောင်းစေရန် အခြားသောဒြပ်စင်များနှင့် ရောစပ်ထားသည်။သံနှင့် စိန်၏ စိုစွတ်မှုသည် ကြေးနီနှင့် အလူမီနီယံထက် သာလွန်ပြီး သံနှင့် စိန်ကြားတွင် တွယ်ဆက်မှုမှာ ကိုဘော့ထက် ပိုများသည်။Fe အခြေခံသတ္တုစပ်တွင် သင့်လျော်သောကာဗွန်ပမာဏကို ပျော်ဝင်သောအခါ၊ ၎င်းသည် စိန်များနှင့် ချိတ်ဆက်မှုအတွက် အကျိုးရှိမည်ဖြစ်သည်။Fe အခြေခံသတ္တုစပ်ဖြင့် စိန်များကို အတန်အသင့် ထွင်းထုခြင်းသည် နှောင်ကြိုးနှင့် စိန်ကြားတွင် သံယောဇဉ်တွယ်မှုကို တိုးစေနိုင်သည်။ကျိုးသွားသောမျက်နှာပြင်သည် ချောမွေ့ပြီး ဗလာမဟုတ်သော်လည်း ပေါင်းစပ်မှုအားကောင်းသည့်လက္ခဏာဖြစ်သည့် အလွိုင်းအလွှာဖြင့် ဖုံးအုပ်ထားသည်။

ကိုဘော့၏ အခန်းကဏ္ဍ- Co နှင့် Fe သည် အကူးအပြောင်းအုပ်စုဒြပ်စင်များနှင့် သက်ဆိုင်ပြီး လက္ခဏာများစွာသည် ဆင်တူသည်။Co သည် စိန်၏မျက်နှာပြင်ပေါ်တွင် အလွန်ပါးလွှာသော ကိုဘော့ဖလင်ကို ဖြန့်ကျက်ပြီး အတိအကျအခြေအနေအောက်တွင် ကာဗိုက် Co ₂ C ကို စိန်ဖြင့်ဖွဲ့စည်းနိုင်သည်။ဤနည်းဖြင့် Co သည် Co နှင့် စိန်ကြားရှိ အတွင်းဘက်ဆိုင်ရာ တင်းမာမှုကို လျှော့ချနိုင်ပြီး အရည်အဆင့်တွင် စိန်ကို သိသိသာသာ ကပ်ငြိနိုင်သောကြောင့် ၎င်းအား အလွန်ကောင်းမွန်သော ချည်နှောင်ထားသော ပစ္စည်းတစ်ခု ဖြစ်လာစေပါသည်။

နီကယ်၏ အခန်းကဏ္ဍ- စိန်တန်ဆာပလာများ ထုပ်ပိုးရာတွင် Ni သည် မရှိမဖြစ်လိုအပ်သော ဒြပ်စင်တစ်ခုဖြစ်သည်။Cu အခြေခံသတ္တုစပ်များတွင် Ni သည် Cu ဖြင့် အကန့်အသတ်မရှိ ပျော်ဝင်နိုင်ပြီး၊ မက်ထရစ်သတ္တုစပ်ကို အားကောင်းစေကာ၊ သတ္တုအရည်ပျော်မှတ်နည်းသော သတ္တုဆုံးရှုံးမှုကို ဖိနှိပ်ကာ ခိုင်ခံ့မှုနှင့် ခံနိုင်ရည်အား တိုးမြှင့်ပေးနိုင်သည်။Ni နှင့် Cu ကို Fe သတ္တုစပ်တွင်ထည့်ခြင်းသည် sintering အပူချိန်ကို လျှော့ချနိုင်ပြီး စိန်များတွင် ချည်ထားသောသတ္တုများ၏ အပူဒဏ်ကို လျှော့ချနိုင်သည်။Fe နှင့် Ni ၏ သင့်လျော်သောပေါင်းစပ်မှုကို ရွေးချယ်ခြင်းသည် စိန်များအပေါ်အခြေခံ၍ Fe ၏ လက်ကိုင်ပါဝါကို များစွာတိုးတက်စေနိုင်သည်။

မန်းဂနိစ်၏ အခန်းကဏ္ဍ- သတ္တု binders များတွင် မန်းဂနိစ်သည် သံနှင့်ဆင်တူသော အကျိုးသက်ရောက်မှုရှိသော်လည်း စိမ့်ဝင်နိုင်စွမ်းနှင့် deoxygenation အားကောင်းပြီး ဓာတ်တိုးနိုင်ခြေရှိသည်။Mn ၏ ထပ်လောင်းပမာဏသည် ယေဘုယျအားဖြင့် မမြင့်မားဘဲ အဓိကထည့်သွင်းစဉ်းစားရန်မှာ sintering အလွိုင်းပြုလုပ်စဉ်အတွင်း deoxidation အတွက် Mn ကိုအသုံးပြုရန်ဖြစ်သည်။ကျန်ရှိသော Mn များသည် သတ္တုစပ်ခြင်းတွင် ပါဝင်နိုင်ပြီး matrix ကို အားကောင်းစေသည်။

ခရိုမီယမ်၏ အခန်းကဏ္ဍ- သတ္တု ခရိုမီယမ်သည် ကာဗိုက်ဖွဲ့စည်းပုံ အားကောင်းသည့် ဒြပ်စင်ဖြစ်ပြီး အသုံးများသော ဒြပ်စင်တစ်ခုလည်း ဖြစ်သည်။Diamond groove saw blade matrix တွင်၊ Cr ၏ activation energy နှင့်ဆက်စပ်သော sound attenuation effect ရှိရန် လုံလောက်သော chromium ရှိပါသည်။Cu-based matrix တွင် Cr ပမာဏအနည်းငယ်ထည့်ခြင်းဖြင့် ကြေးနီအခြေခံအလွိုင်း၏စိုစွတ်သောထောင့်ကို စိန်သို့လျှော့ချနိုင်ပြီး ကြေးနီအခြေခံအလွိုင်း၏ စိန်သို့ ချိတ်ဆက်မှုအားကောင်းစေသည်။

တိုက်တေနီယမ်၏ အခန်းကဏ္ဍ- တိုက်တေနီယမ်သည် ဓာတ်တိုးရန်လွယ်ကူပြီး လျှော့ချရန်ခက်ခဲသော ကာဗိုက်ဖွဲ့စည်းမှုအားကောင်းသော ဒြပ်စင်ဖြစ်သည်။အောက်ဆီဂျင်ပါဝင်မှုတွင် Ti သည် TiO2 ကို TiC အစား ဦးစားပေးထုတ်လုပ်သည်။တိုက်တေနီယမ်သတ္တုသည် ခိုင်ခံ့မှု၊ မြင့်မားသောအပူချိန်တွင် လျော့နည်းသွားခြင်း၊ အပူခံနိုင်ရည်၊ ချေးခံနိုင်ရည်နှင့် အရည်ပျော်မှတ်မြင့်မားသော ခိုင်မာသောဖွဲ့စည်းတည်ဆောက်ပုံဆိုင်ရာပစ္စည်းကောင်းတစ်ခုဖြစ်သည်။စိန်လွှဓါး matrix တွင် သင့်လျော်သော တိုက်တေနီယမ်ပမာဏကို ပေါင်းထည့်ခြင်းသည် လွှဓါး၏ သက်တမ်းကို တိုးတက်စေကြောင်း သုတေသနပြုချက်များအရ သိရသည်။

2.လွှဓားကိုယ်ထည်သည် ဖြတ်တောက်ထားသော ကျောက်တုံးနှင့် အဘယ်ကြောင့် ကိုက်ညီသင့်သနည်း။

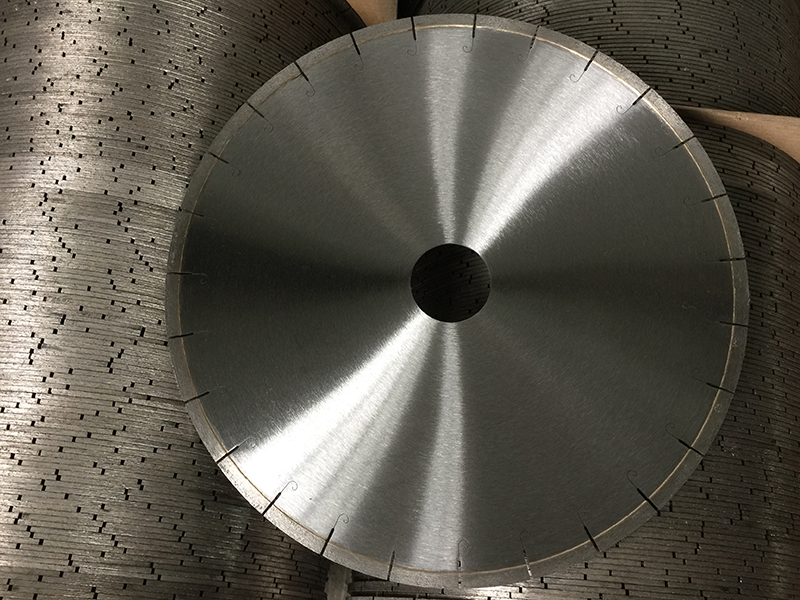

လွှဓါးဖြတ်ခြင်းလုပ်ငန်းစဉ်အတွင်း ကျောက်သားကွဲထွက်ခြင်း၏ အဓိကနည်းလမ်းများမှာ ကျိုးကြေခြင်းနှင့် ကြိတ်ခွဲခြင်းအပြင် ထုထည်ကြီးမားသော ရိတ်သိမ်းခြင်းနှင့် အကွဲကွဲခြင်းတို့ကို မျက်နှာပြင်ကြိတ်ခြင်းတို့ဖြင့် ဖြည့်စွက်ခြင်း ဖြစ်သည်။ဖြတ်တောက်ခြင်းကိရိယာအဖြစ် လုပ်ဆောင်နိုင်သော ခြစ်ရာရှိသော မျက်နှာပြင်ပါရှိသော စိန်တစ်လုံး။၎င်း၏ဖြတ်တောက်သည့်အစွန်းသည် ထုတ်ယူသည့်ဧရိယာ၊ ဖြတ်တောက်သည့်နေရာသည် အစွန်း၏ရှေ့တွင်ဖြစ်ပြီး ကြိတ်ဆုံဧရိယာသည် နောက်ဘက်အစွန်းတွင်ဖြစ်သည်။မြန်နှုန်းမြင့်ဖြတ်တောက်မှုအောက်တွင်၊ စိန်မှုန်များသည် matrix ၏ပံ့ပိုးမှုတွင်အလုပ်လုပ်သည်။ကျောက်တုံးဖြတ်ခြင်းလုပ်ငန်းစဉ်တွင်၊ တစ်ဖက်တွင်၊ စိန်သည် ပွတ်တိုက်မှုကြောင့် မြင့်မားသောအပူချိန်ကြောင့် ဂရပ်ဖစ်တီရှင်း၊ အကွဲကွဲအပြားပြားနှင့် ကွဲထွက်သွားသည်။တစ်ဖက်တွင်၊ ကျောက်တုံးများနှင့် ကျောက်မှုန့်များ၏ ပွတ်တိုက်မှုနှင့် တိုက်စားမှုကြောင့် မက်ထရစ်ကို ဝတ်ဆင်သည်။ထို့ကြောင့်၊ လွှနှင့် ကျောက်တုံးများကြား လိုက်လျောညီထွေရှိမှု ပြဿနာသည် အမှန်တကယ်တွင် စိန်နှင့် မက်ထရစ်အကြား ဝတ်ဆင်မှုနှုန်း ပြဿနာဖြစ်သည်။ပုံမှန်အလုပ်လုပ်သည့်ကိရိယာ၏လက္ခဏာမှာ စိန်ဆုံးရှုံးမှုသည် matrix ၏ဝတ်ဆင်မှုနှင့် ကိုက်ညီပြီး စိန်ကို ဖြတ်တောက်ထားသောပုံမှန်အခြေအနေတွင်ရှိနေစေရန်၊ အချိန်မတန်မီ ခွဲထုတ်ခြင်း သို့မဟုတ် ချောမွတ်ချောမွေသောစိန်ကို ကြိတ်ချေခြင်းဖြစ်သည်၊ ၎င်း၏ကြိတ်ခြင်းအကျိုးသက်ရောက်မှုကို အပြည့်အဝအသုံးချကြောင်းသေချာစေပါသည်။ လည်ပတ်နေစဉ်အတွင်း စိန်များ အနည်းငယ် ကျိုးကြေပြီး ပွန်းသွားသည့် အခြေအနေတွင် ပိုမိုဖြစ်ပေါ်ခဲ့သည်။အကယ်၍ ရွေးချယ်ထားသောစိန်၏ ခိုင်ခံ့မှုနှင့် သက်ရောက်မှုခံနိုင်ရည်သည် အလွန်နိမ့်ပါက၊ ၎င်းသည် "မုတ်ဆိတ်ရိတ်ခြင်း" ဖြစ်စဉ်ကို ဦးတည်သွားမည်ဖြစ်ပြီး ကိရိယာ၏ သက်တမ်းသည် နည်းပါးမည်ဖြစ်ပြီး passivation သည် ပြင်းထန်မည်ဖြစ်ပြီး လွှပင်သည် ရွေ့လျားမည်မဟုတ်ပေ။အလွန်အစွမ်းထက်သော အညစ်အကြေးအမှုန်များကို ရွေးချယ်ပါက၊ အညစ်ကြေးအမှုန်များ၏ ဖြတ်တောက်ထားသော အစွန်းများသည် ပြားချပ်ချပ်အနေအထားတွင် ပေါ်နေမည်ဖြစ်ပြီး ဖြတ်တောက်မှုအား တိုးမြင့်လာစေကာ လုပ်ငန်းစဉ်ထိရောက်မှု လျော့နည်းသွားမည်ဖြစ်သည်။

(၁) matrix ၏ ဝတ်ဆင်မှုအရှိန်သည် စိန်ထက်ကြီးသောအခါ၊ ၎င်းသည် အလွန်အကျွံ စိန်ဖြတ်တောက်ခြင်း နှင့် အချိန်မတန်မီ ခွာခြင်းတို့ကို ဖြစ်စေသည်။လွှဓါးကိုယ်ထည်၏ ခံနိုင်ရည်အား အလွန်နည်းပြီး လွှဓါး၏ သက်တမ်းသည် တိုတောင်းပါသည်။

(၂) matrix ၏ wear speed သည် စိန်ထက်နည်းသောအခါ၊ စိန်ဖြတ်တောက်ထားသော အစွန်းများ ဝတ်ဆင်ပြီးနောက် စိန်အသစ်သည် အလွယ်တကူ ထိတွေ့နိုင်ခြင်းမရှိပါ၊ serrations များသည် ဖြတ်တောက်ခြင်းအစွန်းများမရှိခြင်း သို့မဟုတ် cutting edge သည် အလွန်နိမ့်ပါးသွားခြင်း၊ serrations များသည် passivated ဖြစ်ပြီး၊ cutting speed သည် နှေးကွေးပြီး cut board ပြုတ်ကျစေရန် လွယ်ကူပြီး processing quality ကို ထိခိုက်စေပါသည်။

(၃) matrix ၏ wear speed သည် စိန်၏ wear speed နှင့် ညီမျှသောအခါ၊ ၎င်းသည် matrix ၏ လိုက်ဖက်ညီမှုကို ထင်ဟပ်စေသည်။

တင်ချိန်- သြဂုတ်-၁၁-၂၀၂၃